PLC作为工业自动化系统的“神经中枢”,其内部数据的读取是实现设备监控、过程控制、数据分析等核心环节的基础,准确、高效地读取PLC数据,不仅能提升生产效率,还能为工业4.0的智能转型提供数据支撑,本文将系统阐述PLC数据读取的核心方法、实践案例及关键注意事项,并结合 酷番云 的工业互联网平台经验,为工业自动化领域的工程师和技术人员提供专业指导。

PLC数据读取的基础概念与目的

PLC(可编程逻辑控制器)是工业控制的核心设备,内部数据包括输入(I/O)、内部寄存器、数据块等,这些数据涵盖传感器信号(如开关量、模拟量)、执行器控制信号、计数器/定时器状态及工艺参数等,读取PLC数据的目的主要有:

常用PLC数据读取方法与工具

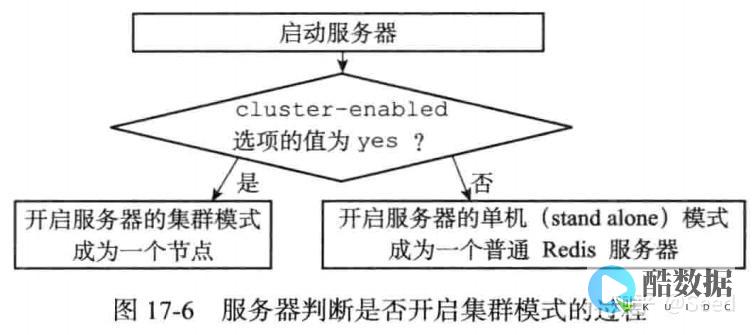

PLC数据读取分为 本地读取 (梯形图/指令编程)和 远程读取 (通信协议/网络)两大类。

本地读取方法

远程读取方法

酷番云云平台下的PLC数据读取实践案例

案例背景

某汽车零部件制造企业,生产线由西门子S7-300系列PLC控制,涉及多台加工设备(冲压机、装配线),传统监控方式为现场操作员通过HMI屏幕查看设备状态,存在数据无法远程访问、异常报警响应慢、生产数据无法分析等问题,企业希望通过工业互联网平台实现设备数据远程监控、生产效率优化。

解决方案

实施效果

PLC数据读取中的关键技术与挑战

通信协议选择与配置

不同PLC品牌支持不同通信协议,选择需考虑现场网络环境、设备数量、通信距离等因素,常见协议对比(见表1):

| 协议类型 | 传输方式 | 优点 | 缺点 |

|---|---|---|---|

| 以太网 | 速度快、支持多设备连接、易配置 | 对网络稳定性要求高 | |

| 串口 | 速度快、抗干扰能力强 | 通信距离有限(≤1200m) | |

| ProfIBUS DP | 工业总线 | 速度快、实时性好 | 需专用总线设备 |

| EtherNet/IP | 以太网 | 与以太网兼容、支持复杂拓扑 | 对网络设备要求较高 |

工业现场有以太网时,优先选Modbus TCP;有串口设备时,选Modbus RTU。

数据解析与转换

PLC内部数据以二进制、十六进制或浮点数存储,需通过软件工具转换(如西门子S7-300的模拟量输入需除以271转换为实际值),错误解析会导致监控画面显示错误数据,影响决策。

网络稳定性与安全性

小编总结与未来趋势

PLC数据读取是工业自动化系统的核心环节,未来趋势包括:

发表评论